برعکس مواد گرما – نرم، زنجیره های ملکولی کشپارها دارای بافت در هم تنیده و مشبک هستند.

پس ازپیمایش فرآیند کراس لینک یا ولکانیزه، طبیعت کشوار ماده افزایش می یابد، به طوری که حتی با یک نیروی کششی اندک، به طور چشمگیری کش می آیند.مواد کشوار در اصل در جایی که به یک کابل بسیار نرم و انعطاف پذیر نیاز باشد به جای عایق و روکش مصرف می شوند.

شده به شکل کرپ درمی آید. ولی امروزه لاستیک طبیعی با روش های استاندارد تولید می شود .در استانداردها بیشترین میزان مجاز مواد افزودنی و دیگر مواد مانند اشغال ،خاکستر ،ازت ،مواد روغنی فرار، تعریف می شود. نرم شوندگی لاستیک های طبیعی با افزایش مواد مناسب کنترل می گردد و همچنین با افزایش پرسازهای ویژه یا مخلوط سازی باکشوارهای صنعتی برای عایق یا روکش کابل مناسب می شوند.

امروزه ردیف گسترده ای از مواد کشوار در صنعت کاربرد دارند. سازندگان این مواد با افزایش مواد افزودنی و تهیه ترکیب های تازه ایستادگی اشان را در برابرروغن ،ساییدگی، هوا، گرما و آتش بهبود می بخشند وویژگیهای مکانیکی برقی بهینه ای را فراهم می آورند.

بهره گیری از ماده کشوار سنتی با لاستیک طبیعی امروزه رو به کاهش گذاشته است و به جای آن کشوارهای که از هم بسپارش اتیلن و پروپیلن فراهم می آیند زمینه های گسترده ای در مهندسی کابل پیدا کرده اند. این همبسپارها( کوپولیمرها) که با نام EPR شناخته می شوند دارای بندهای دوگانه نیستند، از اینروی نمی توانند با روش ولکانیزه ویژه لاستیک های سیراب (اشباع) نشده مانند؛ لاستیکهای طبیعی، لاستیک استیرن بوتادین) کراس لینک شوند. از سوی دیگر نبود بندهای دوگانه در زنجیره اصلی، این مواد را در برابر تجزیه گرمایشی – اکسایشی، اثر تابش های فرابنفش ازن و گرما مقاوم تر کرده است.

این کشپارها از در هم آمیزی الفنی های گرما – نرم مانند پروپیلن با کشپارهای اتیلن پروپیلن و یا با تولید مستقیم بسپارهای بلوکی( پلیمرهای بلوکی) پلی اولفنی ها به دست می آیند. همبسپارهای اتیلن و پروپیلن با یک ساختار بلوکی، شامل یک کشیار EP با یک جور بسپار (هموپلیمر) بلورینه در انتهای بلوک شکل می گیرند ،این ساختار نمایانگر مراکز کراس لینک دوسویه و ناپایداراست. در دماهای بالاتر از نقطه ذوب این مواد دارای ویژگی های گرما – نرم هستند و در زیر نقطه خوب همانند با کشوارها رفتار می کنند.

رده دیگری از کشپارهای ( الاستومرهای) گرما – نرم توسط سه بسپار (پلیمر) سه بلوکه استیرن و بلوک های اتیلن یوتیلن ارائه می شوند. به طوری که در ساختار ملکولی این کشپارها واحدهای ملکولی اتیلن بوتیلن استیرن در انتهای بلوک ملکولی ماده قرار می گیرند. پلیستر و پلی اوره تان ها با ویژگی های TPE از این گروه می باشند. انواع دیگر کشپارهایی که در مهندسی کابل کاربرد دارند پلی کلروپرن کلروسولفونیت پلی اتیلن و پلی اتیلن کلرینت شده می باشند که به خاطر ویژگی های ممتازشان نسبت به اثرات محیطی، در روکش ها مصرف می شوند.

با افزودن پرسازهای دارای رسانایی ، مانند دوده، به لاستیک طبیعی و کشوارهای مصنوعی مقاومت ویژه آنها از چند اهم سانتیمتر تا چندین هزار اهم سانتیمتر تغییرمی کند . ترکیب های نیمه رسانای لاستیکی معمولاً در کابل های انعطاف پذیر و کابل های سیم کشی حفاظ دار که در معادن مصرف می شوند و لایه های نیمه هادی در کابل های نیرو وهمچنین در کابل های فشارقوی که دارای عایق لاستیکی هستند مصرف میشوند. (اصل اوزونکس)

لاستیک طبیعی صمغ خشک شده با دلمه بسته شده ای است که از شیره گیاهی درختان کائوچو به دست می آید. (معمولا هویا برازیلینزیز) از آنجا که این درختان در نقاط گوناگون می رویند و همچنین روش های گردآوری و آماده سازی آنها یکسان نیست این روال باعت گوناگونی بسیار در ترکیب و کیفیت مواد بدست آمده از شیره های گیاهی می شوند. شیره های گیاهی پس از طی فرآیندهای شیمیایی ،برقی و یا دیگر روش هابه صورت ورقه های دوده داده شده، به سازندگان عرضه می شدند، هر ورقه پس از طی یک مرحله شیمیایی بی رنگ شده به شکل کرپ درمی آید. ولی امروزه لاستیک طبیعی با روش های استاندارد تولید می شود .در استانداردها بیشترین میزان مجاز مواد افزودنی و دیگر مواد مانند اشغال ،خاکستر ،ازت ،مواد روغنی فرار، تعریف می شود. نرم شوندگی لاستیک های طبیعی با افزایش مواد مناسب کنترل می گردد و همچنین با افزایش پرسازهای ویژه یا مخلوط سازی باکشوارهای صنعتی برای عایق یا روکش کابل مناسب می شوند.

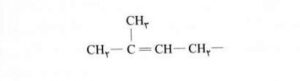

لاستیک طبیعی ساختار ملکولی زیر (سیز – ۱/۴ – پلی ایزوپرن) را دارد :

به دشواری می توان لاستیک خام را به صورت رضایت بخشی تزریق و اندود (اکسترود) کرد، برای انجام چنین کاری نخست باید ماده را نرم و خمیری کرد و به روانروی مورد نیازرساند ، سپس پرسازها، اکستندرها و دیگر افزودنی ها را به آن افزود.

لاستیک طبیعی در کنار گوگرد یا واکنش های شیمیایی گوگرددار پخته و ولکانیزه می شود. و از آنجا که این ماده به عنوان عایق برروی رسانای مسی اثر می گذارد از اینروی رسانای مسی باید قلع اندود شود. این ماده نسبت به ازن حساس است و ترک خوردگی پیدا می کند، و پایداری گرمایشی آن در هوا بسته به روش پخت (ولکانیزه کردن) و نوع آنتی اکسیدانت به کار رفته، تغییرمی کند.

لاستیک طبیعی برپایه دمای بهره برداری (نزدیک به °C60 ) و روند طبیعی فرسایش آن با لاستیک های ساخته شده قابل مقایسه نیست.

امروزه در صنعت کابل سازی لاستیک های مصنوعی با شتاب جای لاستیک های طبیعی را پر کرده اند. لاستیک مصنوعی با فرمول (سیز – ۱ و – ۴ پلی ایزوپرن) می باشد.

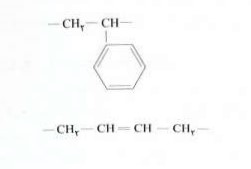

SBR یک لاستیک بی شکل است که توسط امولسیون کوپولیمریزاسیون یا همبسپارش استیرن و بوتادین به دست می اید. ساختار ملکول پایه این ماده چنین است.

ویژگی های این لاستیک بسته به نسبت استیرن وبوتادین وهمچنین آرایش ساختارمولکولی بوتادین تغییر میکند وبرپایه روش ساخت ،بسپار(پلیمر)داغ یا یا بسپارسرد نامیده می شود .

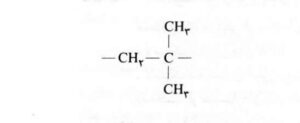

لاستیک بوتیل یک همبسپار(کوپولیمر)ایزوبوتیل و ایزوپزن با ساختار مولکولی زیر می باشد :

این لاستیک در یک حلال و در کنار کاتالیستی به نام آلومینیوم کلراید ساخته می شود. ماده ایزوپرن برای فراهم آوری بندهای مناسب کراس لینک زنجیره ها به کارمی رود و ممکن است توسط روش های گوگرد دهنده نرمال – سیستم های شتاب دهنده، یا ترجیحا با روش دی بنزول کوبینون دیوکسیم (دی بنزو GMF ) – روش سرنج زیر تاثیرقرار گیرد. اثر مورد دوم ایستادگی در برابر خراش را بهبود می دهد.

از آنجا که لاستیک بوتیل پس از پیمودن فرایند پخت سیراب می شود،( بدون بندهای دوگانه) ایستادگی بسیار خوبی در برابرازن ، اکسیژن و تغییرات آب و هوایی پیدا می کند، ولی ایستادگی آن در برابر تابش (آفتاب) کم می باشد. این ماده در دمای 90 – 85 درجه سانتی گراد به خوبی بهره برداری می شود، هر چند مقدار ایزوپرن کمتر باشد عمر کابل در برابرگرما کمترخواهد بود از سویی تعداد نقاط کراس شده کاهش می یابد وازکشسانی فرآورده نیز کاسته می شود.

ویژگی های مکانیکی این ماده با افزایش پرسازها و نرم سازهای فعال و ویژه، بهبود می یابد و ویژگی های کشسانی آن افزایش می یابد. لاستیک بوتیل آب کمتری را جذب می کند و نفوذپذیری گازها در آن کم می شود. ازهنگامی که لاستیکهای EPR و EPDM به بازار آمده اند لاستیک های بوتیل تنها برای موارد ویژه مانند عایق یا روکش کابل های مصرفی در کشتی ها هنوز کاربرد دارد.

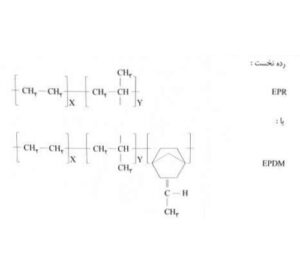

اصطلاح EPR ردیفی از بسپارهایی (پلیمرهایی) را در برمی گیرد که در دو دسته زیر رده بندی میشوند :

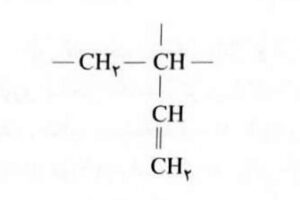

رده نخست از همبسپارهای( کوپولیمرهای) اتیلن و پروپیلن سیراب شده (EPM) شکل می گیرد که در آن از پراکسیدهای آلی در فرآیند پخت یا کراس لینک سود می برند. ملکول های پایه آن ها می توانند به طور تصادفی کنار هم قرارگیرند و یا دوتا دوتا به صورت بلوک درآمده کنار هم قرار گیرند :

رده دوم با همراهی یک تکپار (مونومر) سوم که یک دینه غیر مزدوج است، تشکیل می شود. این تکپار زمینه ساز فرآیند کراس لینک با روش پراکسید می باشد، این ماده با نام EPDM شناخته می.شود. تکبار سوم با نام های

دی سی کلوپنتادین (DCPD)، سیکلواکتادین (COD)، اتیلیدن نوربورنن (EN) و ۱/۴هگزادین (HD) به صورت هم تکبار (کومونومر) در دسترس اند. بهره گیری از پراکسیدها برای انجام فرآیند کراس لینک ایستادگی ماده را در برابر فرسایش در دراز مدت بهترمی کند و ویژگی های برقی مناسبی را فراهم می آورند. این مواد در فرآیند گرمایشی تجزیه می شوند و بنیان هایی رامی سازند که با بسپارها واکنش انجام می دهند و سرانجام باعث پدیدار شدن اتصال های کربن به کربن در میان آنها می شوند.

در این میان با بهره گیری از مواد هم عامل با پراکسیدها ویژگی های کاملتری به دست می آید. پراکسیدی که در این جا نیزمی توان به کار برد همان دی کیومیل است ولی مواد دیگری نیز وجود دارند، از ماده اتیلن گلیکول دی متیل اکریلات یا تری آلیل سیانورات نیز میتوان به عنوان مواد هم عامل نام برد.

به هنگام ساخت این لاستیک اگر ماده پرساز کربنات کلسیم به اندازه زیاد به آن آمیخته شود هزینه ها را کاهش می دهد و اگر خاک رس آهکدار( رس کالسینید) به جای کربنات کلسیم جایگزین شود ویژگی های فیزیکی لاستیک بهترمی شود و جذب رطوبت آن کاهش می یابد. با افزایش یک سیلان سیراب نشده که با پرسازها پیوند پیدامی کند ویژگی های مکانیکی ماده نیز افزایش می یابد. افزودنی های دیگر مانند سرنج، ایستادگی در برابر آب و روغن را بهبود می بخشد و به انجام فرآیند نیز کمک می کنند. این مواد باید با دقت گزینش شوند تا با پراکسیدها واکنش شیمیایی نداشته باشند.

در میان EPR و EPDM کراس لینک شده اختلاف اندکی وجود دارد و انجام فرآیند کراس لینک به کمک پراکسیدها در برابر ولکانیزه گوگردی، ایستادگی ماده رادر برابرگرماو فشار – گرما افزایش می دهد.ویژگی های برجسته این گروه از کشوارها ایستادگی خوب آنها در برابر ،ازن، اکسیژن و یونیزاسیون است، انعطاف پذیریشان در دمای کم خوب است و در برابر هوا و نور ایستادگی دارند. چون هر دو ماده ویژگی های برقی و مکانیکی خوبی دارند. مواد EPR و EPDM، بسته به ساختار ملکولی شان تا ولتاژ ۱۰۰ کیلوولت نیز به عنوان عایق به کارمی روند. بیشترین دمای کار آنها میان ۸۰ تا ۹۰ درجه سانتی گراد بوده و دمای 250 درجه سانتی گراد را نیز بدون آسیب در شرایط اتصال کوتاه تحمل می کنند. همین ویژگی ها باعث شده است که به تدریج جای لاستیک بوتیل را در صنعت کابل سازی پرکنند.

از درهم آمیزی EPR و PE ماده ای بدست می آید که توانمندی یا استقامت مکانیکی و سختی آن به طور چشمگیری افزایش می یابد. ماده به دست آمده شبیه به: پلی اتیلن های کشوارمی شود و ویژگی های مکانیکی و برقی آن بهبود یافته و به پلی اتیلن نزدیک می شود. این ماده با نام کوتاه HEPR شناخته می شود.

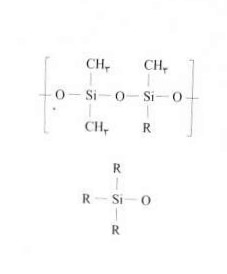

لاستیک سیلیکون از تراکم پرشمار دی متیل دی کلروسیلان هیدرولیز شده و متیل فینیل دی کلروسیلان تولید می شود و ملکول کلان آن مانند سایر بسپارهای (پلیمرهای) کربنی بندهای اتصال کربن به کربن ندارند. ساختار شیمیایی آن نشان می دهد که این ماده دارای بندهای سیلیکون – اکسیژن است، به همین دلیل ایستادگی آن در برابر گرما بسیار زیاد است.

بنیان R معمولاً متیل یا فینیل می باشد. برای آسان سازی فرآیند کراس لینک به کمک پراکسیدها مقداری از مواد هم خانواده با وینیل به آن می افزایند. در این صورت برعکس دیگرلاستیک ها، این ماده در شرایط داغ نیز کراس لینک می شود. این ماده دارای ویژگی های عایقی عالی است، به ویژه در دمای -5 تا 180 درجه سانتی گراد انعطاف پذیریش تغییر نمی کند و به طور پیوسته می تواند در 180+ درجه سانتی گراد بهره برداری شود و دمای 250 درجه سانتی گراد در شرایط اتصال کوتاه را به خوبی تحمل می کند، در برابر رطوبت حساس نیست و در برابر هوا ایستادگی میکند ولی در دمای محیط ویژگی مکانیکی آن تا اندازه ای نامرغوب تراز سایر مواد است .

پرساز سیلیکا توانمندی ماده را افزایش می دهد.لاستیک سیلیکون برای عایق و روکش مناسب است و در سر کابل ها و مفصل ها نیز می تواند به کار رود.

پلیمر یا بسیار کلروپرن که با نام نئوپرن هم شناخته می شود نخستین لاستیک صنعتی بازرگانی به شمارمی آید .این ماده ساختار ملکولی زیر را دارد:

از این ماده به عنوان عایق بسیار کم استفاده شده است ولی مخلوط آن با لاستیک طبیعی به عنوان عایق کاربرد داشته است. مهمترین زمینه بهره گیری از این ماده در روکش یا غلاف است زیرا انعطاف پذیری و چغرمگی لازم را داراست. ترکیب هایی از بسیار کلروپرن در برابر خراش، ساییدگی و پارگی ایستادگی خوبی دارند. همچنین در برابر بادگردگی و واکنش های شیمیایی به ویژه در برخورد با ردیف گسترده ای از روغن ها و هیدروکربن های الیفاتیک نیز از ایستادگی لازم برخوردارند، این مواد معمولاً در برابر آتش نسوزند.

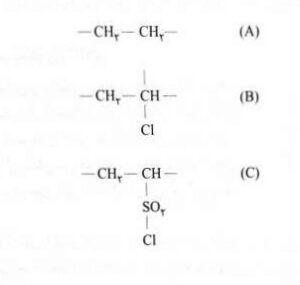

هنگامی که پلی اتیلن در کربن تتراکلراید کربن با کلرین و سولفوردی اکسید (اکسید سولفورو) واکنش داشته باشد لاستیک CSP به دست می آید. این بسیار (پلیمر) دارای ساختارهای ملکولی زیر است :

ترکیب های CSP نسبت به ترکیب های PCP ویژگی های برقی بسیار برتری دارند. به ویژه آن که می توانند درجایی که عایق و یا روکش می باید در برابر روغن ایستادگی بیشتری داشته باشد کاربرد یابند. CSP در برابر ازن و تغییرات آب وهوایی نیز ایستادگی خوبی از خود نشان می دهد. CSP همراه با EVA یا EPR در هم آمیخته با دوده (گرد سیاه زغال) ترکیب هایی را فراهم می آورد که قابل تبدیل به نوارهای باریک مورد نیاز در حفاظ گذاری کابل های XLPE و EPR در رده ۳۰-۱۰ کیلوولت هستند.

از لاستیک های فلوئور و کربن در غلاف گذاری یا روکش کاری کابل ها استفاده می شود. به ویژه در جایی که ایستادگی خوبی در برابر روغن در دماهای بالا نیاز باشد. شناخته شده ترین لاستیک به جای فلوئوروکربن، همبسیار وینیلیدن فلوئوراید و هگزا فلوئور و پروپیلن (ویتون) میباشند.

این لاستیک از همبسپارش( کوپولیمریزاسیون) آکریلونیتریل و بوتادین فراهم می آید که ردیفی از بسپارها را تولید می کنند. که ویژگی مهم شان مقاومت در برابرروغن هاست، ساختار ملکولی تکپار این لاستیک عبارتست از :

با افزودن ماده PVC به این لاستیک، ایستادگی آن در برابرازن، هوا، خراش و ساییدگی بهبود می یابد. با گزینش و افزایش نرم سازهای مناسب، فرآیند پذیرتر شده و در برابر شعله بهترعمل می کند. از این ماده برای غلاف گذاری و روکش کاری استفاده می شود.

دیدگاهتان را بنویسید