به رغم ویژگی های بسیار خوب ماده گرما – نرم پلی اتیلن، از آنجا که در دمای فراتر از70 درجه سانتی گراد نرم می شود، مصرف آن محدود شده است ولی در اثر پختن یا کراس لینک کردن آن می توان بر این محدودیت چیره شد. کراس لینک کردن یا پختن فرآیندی است که ساختار خطی بسپاراتیلن را در هم می ریزد و چندین بسپار را به هم گره زده و ملکول های بزرگ مشبک و در هم تنیده ای را شکل می دهد. با این تغییر ساختاری دمای بهره برداری از ماده تا 90 درجه سانتی گراد افزایش می یابد و حتی دمای 250 درجه سانتی گراد شرایط اتصال کوتاه را در یک کابل تحمل می کند.

فرایند پخت بسپار پلی اتیلن با روش های مختلف و گوناگون انجام میگیرد که در زیر به برخی از آنها اشاره می شود :

در فرایند پخت یا کراس لینک بنیان ملکولی برخی از مواد آلی به ویژه پراکسیدهای آلی نقش اساسی دارند. این مواد در دمای بالا به بنیان هایی به شدت واکنش پذیر تقسیم می شوند. در فرایند پخت پس از آنکه ماده پلی اتیلن را در شرایط ویژه به دمای مطلوب رساندند به آن پراکسید می افزایند. پراکسیدها در آغاز بندهای هیدروژنی بسپارهای اتیلن را باز کرده، به طور موقت اشغال و سپس رها می کنند، آنگاه بندهای آزاد شده به هم وصل می شوند و سرانجام بسپارهای اتیلن ساختاری مشبک و درهم تنیده می یابند.

پخت با روش پراکسیدها در لوله ای انجام می گیرد که شرایط فشار و گرمای آن بادقت کنترل می شود (لوله پخت ). در شرایطی از فشار و گرما پراکسیدها فعال می شوند. اگر گرمای مورد نیاز از بخار گرفته شود فشار درون لوله تا 20-18 بار بالا برده می شود و دمای آن نیز به ۲۱۰ درجه رسانده می شود . اگر لوله پخت را با گاز بی اثر پر و با برق گرم کنند و فشار گاز را به ۵ تا ۱۰ بار برسانند، از شکل گیری احتمالی حفره ها توسط فراورده های گازی که از تجزیه پراکسیدها به جا می مانند، جلو می گیرند .

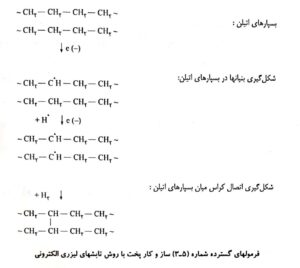

برای سرعت بخشی به فرایند پخت و جلوگیری از هرگونه پیش پختگی می باید از پراکسیدهای مناسب سود برد. در این راستا پراکسید دی کیومیل کاربرد بیشتری یافته است. در همین زمینه از پراکسید دی – تری – بوتیل نیز که به آسانی تجزیه می شود. می توان سود برد. برای دستیابی به یک ترکیب یکنواخت و یکدست بهره گیری از پراکسید مایع کارسازتر از گازاست. ساز و کار (مکانیزم) فرآیند پخت با پراکسید دی کیومیل در فرمولهای گسترده شماره (5-1) تشریح گردیده است.

از همین ساز و کار در فرایند پخت لاستیک های EPR و EVA استفاده می شود. این روند نشان می دهد که چطور فرآورده های جنبی فرار مانند استوفنون، الکل کیومیل، متیل استیرن و بخار آب پدیدار می شوند. به هنگام کاربرد پراکسیدها گزینش آنتی اکسیدانت ها بسیار مهم می گردد ، زیرا این مواد ممکن است با بندهای آزاد بنیان ها ترکیب شوند و شمار کراس ها را کاهش دهند. آنتی اکسیدانت های فنولیک بسیار واکنش پذیر هستند و دوتای آنها با نام سانتونوکس (مونزانتو) و ایرگانوکس ۱۰۱۰ (سیباگایگی) کاربرد گسترده تری دارند.

یکی از اکسیدانت های مناسب 2،1 دی هیدرو – 4،2،2 تری متیل کوینیولین است. برای نمونه؛ فلکتول H (مونزانتو) می باشد که از سویی می تواند زاویه تلف عایق XLPE را افزایش دهد. مواد فنولیک برای عایق های کابل های فشار قوی ترجیح دارند اگر از XLPE برای عایق کابل های فشار ضعیف استفاده شود، برای کاهش هزینه ساخت میتوان تا ۳۰ درصد کربنات کلسیم به آن افزود .

بسپارها را می توان به طور مستقیم توسط پرتوهای لیزری الکترونی با انرژی زیاد پخت) کراس لینک کرد (بدون آنکه به مراحل گرمایشی که در روش بهره گیری از پراکسیدها یک اصل است ،نیازی باشد. در این فرآیند فرآورده های جنبی گازی شکل هم در واکنشها پدیدار می شوند (بیشترهیدروژن). روندی که در این فرآیند طی می شود در فرمول های گسترده شماره (5-3) به نمایش درآمده است.

در اثر تابش الکترون های سریع یا پرتوهای گاما بندهای آزاد پدیدارمی شوند و با وصل این بندها به هم فرآیند کراس لینک انجام می گیرد. در این روش موادی که زیر تابش قرار می گیرند پلیمرها یا بسپارهای اتیلن همراه با یک ضداکسیدانت می باشد. ازاین روی هیچ گونه دشواری در زمینه پیش پخت پدید نمی آید. این روش بسیار صرفه جویانه است و عایق یک دست تر و نازک تری را عرضه می دارد.

در تازه ترین شیوه ، پلیمرها یا بسپارهای پلی الفینی با استفاده از روش پل های سیلوکسان کراس لینک یا پخته می شوند. اصول پایه ای این روش (سیوپلاس) توسط دوو کورنینگ در دهه ۱۹۷۰ در کشور انگلستان تکمیل شد. این شیوه یک روش دوجزیی است که در آن هر دو ماده را همزمان آماده می سازند : ماده نخست بسپاری است که باید کراس لینک شود (PE) و ماده دیگری کاتالیستی است که فرآیند پخت یا کراس لینک به کمک آن دنبال می شود.

این دو ماده در دستگاه ساخت درهم می شوند و پلی اتیلن شناور در آب یا بخار کم فشار در کنار کاتالیست پخته و کراس لینک می شود. همان طور که از ترتیب واکنش های گسترده (۲-۵) دیده می شود، به علت آنکه بنیان ها همواره درحال باززایی هستند( چرخه های ۳ و ۴ نمودار گسترده ) در این روش تنها به مقدار اندکی پراکسید دی کیومیل نیاز می شود.( ۱ درصد به جای ۲/۵ درصد). در روش پراکسید از آنجا که آب عامل واقعی فرآیند است مقدارش زیاد است ( ۳۰۰۰PPm ولی از آنجا که بسپار اتیلن در دمای C °۸۰ تنها میتواند ۱۰۰PPm آب جذب کند، XLPE به دست آمده همیشه آب اندکی دارد.

این فرایند در حضور آب و یک کاتالیست چگالنده انجام می گیرد. در اینجا الکوکسی سیلان ها به صورت بنیان به زنجیره های پلیمر یا بسپار پیوند می خورند و سپس در کنار آب و نم یک فرآیند هیدرولیز روی می دهد و به دنبال آن گروه های سیلانولی شکل می گیرند که بزودی چگالیده می شوند تا بندهای میان میلوکسان ها را به هم پیوند دهند. از آنجا که سیلان پیوند خورده می تواند تا سه گروه الکوکسی واکنش دار را در خود جای دهد. این امکان را می دهد که در نقاطی از ماده گروه درهمی از پیوندها ایجاد شود( شبکه درهم تنیده).

اگر چه بسته به ساختار شیمیایی پل های کراس لینک شده، به صورت یک ماتریس آشکار می شود که تا اندازه ای با آنچه تاکنون از روش های پیشین به دست می آید متفاوت است با این وجود ترکیب ویژگی های به دست آمده در اصل با دستاورد روش های سنتی یکسان خواهد بود.

همانند با همه پلی اولفین ها XLPE نیز در برابر پدیده اکسایش تابعی است از زمان و دمای – وابسته به تجزیه اکسایشی، و می باید با افزودن چند اکسیدانت آن را برابر این پدیده حفظ کرده تا بتواند در زمان طولانی بهره برداری در برابر دما C °90 ایستادگی لازم را داشته باشد.

اتصالهای چلیپایی (کراس لینک ) در این روش همانندی ویژه ای با اتصال Si- O – Si دارند که در لاستیک های سیلیکونی دیده می شوند، این اتصال ها از جنبه گرمایشی و هیدرولیتیکالی پایدارند. درجه بندی این فرآیند پس از انجام آزمونهای پس از ساخت تعیین میگردد و هر درجه معیاری برای تعیین زمینه کاربرد آن است.

باپیشرفت هایی که در این روش به دست آمده است امروزه کابل های ۱۰ تا ۳۰ کیلوولت را نیز با این شیوه می سازند. از آنجا که آب به عنوان عامل کراس لینک، در ماده به جای می ماند و به اجبار به درون گوشت عایق رانده می شود هر چه لایه عایق کلفت تر باشد زمان مورد نیاز پخت که با مربع ضخامت آن متناسب است، بیشتر به درازا می کشد. البته زمان انجام فرآیند نیز محدود می باشد، معمولاً زمان پخت لایه ای به کلفتی ۲/۵ میلیمتر در دمای C °90 در آب نزدیک به ۴ ساعت می باشد.

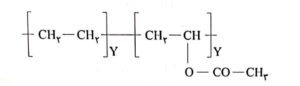

کوپولیمر یا همبسپار اتیلن که مقادیر اندکی وینیل استات در خود دارد از سال ها پیش شناخته شده بود ولی تا رده های انعطاف پذیرتر آنها در دهه ۱۹۷۰ در کابل ها به کار گرفته شده اند. این مواد با بسپارهای اتیلن همراه با نزدیک به ۴۰درصد از ماده وینیل استات فراهم می آیند. ملکول پایه وینیل استات به شکل زیر می باشد:

در اصل ویژگی های این ماده با نسبت وینیل استات مشخص می شود .

زنجیره بسپارهای این ماده با روش پراکسیدها یا با روش تابش کراس لینک می شوند، روند این فرایند همانند با روندی است که برای EPR پیموده می شود، ماده به دست آمده افزایش دما تا C °120 -110 را نیز به آسانی تحمل می کند ولی ویژگی های الکتریکی آن مانند؛ نفوذپذیری ویژه، در این دما کاهش می یابد. EVA به عنوان ماده پایه لایه های نیمه هادی حفاظ های تزریقی می باشد. ترکیب های این ماده طوری تهیه می شوند که قابلیت نواری شدن را داشته و به صورت حفاظ برای عایق های XLPE و EPR کاربرد دارند.

این ماده در برابر ازن و اکسیژن مقاوم است در برابر گرما در هوا و بخار داغ سازگاری نشان می دهد. رنگ آن پایدار می ماند، نقطه انجماد آن از 20- تا 30- تغییر می کند ولی کاربرد آن برای کابل های با ولتاژ پایین محدود می باشد. ترکیب هایی از آن برای کابل های بدون غلاف ، کابل های انعطاف پذیر و کابل هایی که ویژه شرایط گرم ساخته می شوند مناسب است.

دیدگاهتان را بنویسید